A választ természetesen a takarmány-hatékonyság adja meg, a lehető legtöbb tej, tojás, hús vagy rost előállítása a lehető legolcsóbban. A takarmány-hatékonyság (hasznosulás) javításához a darálás elsősorban a feldolgozandó anyagok összes szemcse-felületének növelésével járul hozzá. Ez megnöveli az állat emésztőrendszerének kitett anyagmennyiséget, így teljesebbé teszi az emésztést, javítja a takarmány hasznosulását.

Mivel az állati szükségletek meglehetősen változatosak, a különféle receptúrák darálási paramétereit is tudnunk kell jelentősen befolyásolni. A szarvasmarha és juh meglehetősen hosszú és komplex emésztőcsatornával rendelkezik, így kevésbé feldolgozott takarmány anyagokkal is beéri. A sertésnek (az emberhez hasonlóan) viszonylag rövid és egyszerű az emésztőrendszere, ezért előnyös számára a magasabb szinten feldolgozott takarmány. A baromfi rövid, de meglehetősen komplex emésztőrendszere – a receptúra kialakításától függően – hatékonyan képes hasznosítani a sertés számára gyártottnál alacsonyabb feldolgozottsági fokú takarmányokat is. Az állat mérete és kora is alakítja takarmányozási szükségleteit a darálási szemcseméret tekintetében. Általában a fiatal állatok számára finomabb szemszerkezetű, magasabban feldolgozott táp szükséges, mint az idősebb, kifejlettebb állomány számára.

A szemcseméret csökkentése a következő műveletek (keverés, granulálás vagy extrudálás) előkészítéséhez is szükséges. Általában kijelenthető, hogy a finomabbra darált anyag vagy keverék jobb minőségű granulált vagy extrudált tápot eredményez alacsonyabb granulálógépi vagy extruder (energiafelhasználás és karbantartás) költségek mellett. Természetesen a finomabb darálás több energiafelhasználást jelent tonnánként és gyakran a daráló technológia átviteli teljesítménye is visszaesik a finom darán. A darafinomságot hozzá kell igazítani mind a szemnagyság igényhez, mind a teljes takarmánygyártási eljárás átviteli teljesítmény követelményéhez.

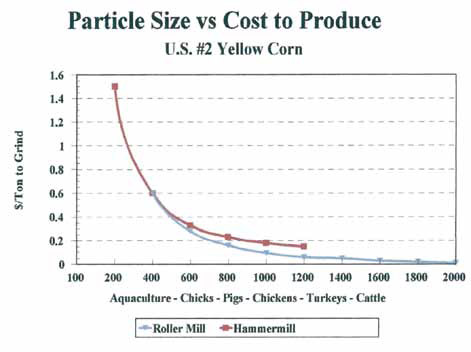

A takarmánykeverékek és komponensek széles választéka miatt nemigen határozható meg „ideális” szemnagyság állatfajonként vagy korosztályonként. Az itt bemutatott diagram egyszerűen az általánosan elfogadott szemcseméret tartományokat adja meg állatfajok és takarmányféleségek esetén.

Milyen finomra daráljunk?

A darafinomság meghatározása és jellemzése a keveréktakarmány gyártás kezdetei óta tanulmányok sorának tárgyát képezi. Miközben a táp megjelenése és érzékszervi vizsgálata gyakorlott kezelőt képessé tehet az eljárás hatékony irányítására, a szubjektív kiértékelés mégis pontatlan és nem helyettesítheti az objektív mérést és kiértékelést, eljárásszabályzást. Az ilyen leíró fogalmak, mint „durva, közepes és finom dara” már nem elegendőek. Ami „finom” az egyik üzemben, könnyen lehet „durva” a másik keverőben. Az eljárás vagy a használandó berendezés kiválasztását nagymértékben befolyásolja a végtermék kívánt pelletmérete is. Figyelembe kell venni továbbá olyan tényezőket is, mint a termék nedvességtartalma, kalapácsos darálóban a kalapácsok és rosták kopottsági foka, hengerszékes gépnél pedig a hengerek recézésének állapota. Jelentős különbségek lehetnek az egyes gabonák, vagy más komponensek minőségében is, ez erősen befolyásolhatja a darált termék finomságát és minőségét.

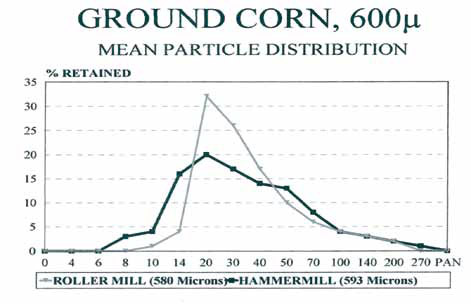

A végső szemcseméret beállítás legjobb mérőeszköze a számos szitaanalízisek valamelyike, melynek eredményét az átlagos szemcsemérettel, vagy az egyes teszt szitákon fennmaradt frakciók százalékos értékének megadásával fejezhetjük ki. A teljes szitaanalízis nem csak az átlagos szemcseméretet adja meg, de tájékoztatást ad a szemcseszerkezet eloszlásról is, úgy mint esetlegesen túl sok finom, vagy éppen túl sok durva részecske.

Az ábrán 600 mikron átlagos szemcseméretre kalapácsos-, illetve hengerszékes darálókkal feldolgozott kukorica szitaanalízissel meghatározott eloszlási görbéit látjuk.

Daráló gépek

Takarmányipari alkalmazásokban kalapácsosés hengerszékes darálókat is használunk. A kalapácsos darálók tradicionálisan vannak jelen az iparban a finomabb darálási feladatokra granulált tápokhoz és dercés takarmánykeverékek feldolgozására is. Viszonylag egyszerű gépek, meglehetősen kevés szakértelmet kíván a kezelésük és a karbantartásuk is.

Az iparban bekövetkezett legutóbbi jelentős változások azonban sok szakembert késztetnek kizárólagos alkalmazásuk újragondolására a szemcseméret csökkentő technológiákban. A növekvő energiaköltségek, az emelkedő vásárlói elvárások a tápok minőségi paraméterei tekintetében, továbbá környezetvédelmi megfontolások is megkérdőjelezik a kalapácsos darálók hegemóniáját. Az alábbiakban foglalkozzunk részletesebben mindkét fajta darálóval, berendezés választás, működési paraméterek és feltételek, beszerzési- és üzemeltetési fajlagos költségek vonatkozásaiban.

Darálás hengerszékes géppel

A legutóbbi években méltán több figyelmet kapott a hengerszékes gépek alkalmazása takarmányipari darálásra. Míg a kalapácsos darálóban az aprítás véletlenszerű ütközések következtében jön létre, a hengerszékes gép hengerrései között a differenciálsebesség miatt nyírás jön létre. A hengerszékes daráló a kívánt szemcseméretnél kisebb részecskéket további aprítás nélkül viszi át, szitaanalízis Gauss-görbéje „szűkebb”.

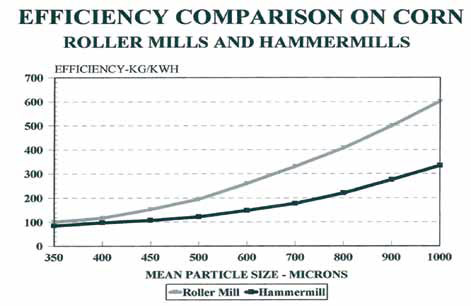

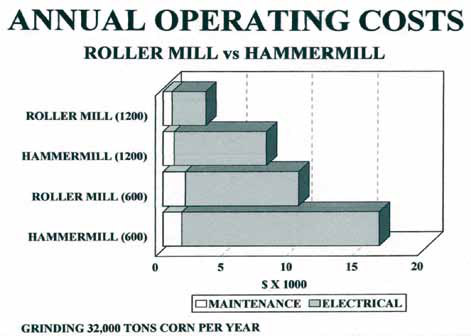

Az elmúlt 30 évben az energiaköltségek drámaian emelkedtek, miközben a tápgyártásban realizálható eredmény folyamatosan csökkent. A darálóvonal energiafelhasználásában elérhető, akár 40%-os energia megtakarítás jelentős költségcsökkentésnek számít. A jobb és hatékonyabb szemcse aprítási fizika következtében az azonos motorteljesítményű hengerszékes daráló átviteli teljesítménye – a kívánt átlagos szemcseméret beállítástól függően – 15 – 40%-kal haladja meg a kalapácsos gép teljesítményét azonos receptúrán.

Az elmúlt 30 évben az energiaköltségek drámaian emelkedtek, miközben a tápgyártásban realizálható eredmény folyamatosan csökkent. A darálóvonal energiafelhasználásában elérhető, akár 40%-os energia megtakarítás jelentős költségcsökkentésnek számít. A jobb és hatékonyabb szemcse aprítási fizika következtében az azonos motorteljesítményű hengerszékes daráló átviteli teljesítménye – a kívánt átlagos szemcseméret beállítástól függően – 15 – 40%-kal haladja meg a kalapácsos gép teljesítményét azonos receptúrán.

A hengerszékes gép nem igényel teljesítménynövelő, úgynevezett rásegítő megszívást. Az esetleges portalanító elszívás ventilátor teljesítményfelvétele csak töredéke a kalapácsos gép légtechnikai teljesítmény igényének. Bár a hengerszékes géphez köthető beruházási költségtöbblet és karbantartási költségtöbblet jelen van, ezek gyors megtérülése vitán felül áll.

A termékminőségi megfontolások mindig is fontos szerepet játszanak a keveréktakarmány gyártás folyamatában, számos kvantitatív eljárás áll rendelkezésre a termékminőség mérésére. Mindenesetre a fizikai jellegzetességek (termék megjelenés, tapintási érzet, folyástulajdonságok) mindig is befolyásolják a takarmányt vásárlók döntését. Mivel a hengerszékes gépen darált termék szemcsemérete egységesebb, a késztermék kitűnő fizikai jellemzőkkel bír. Az alacsony mennyiségű por, a túlméretes szemcsék hiánya a takarmánynak kitűnő folyási és keverési karakterisztikát biztosít. Ez különösen dercés vagy lisztes tápok gyártása során fontos, ahol a tartályok ürítése, a táp adagolása nehezebben szabályozható, továbbá szegregáció és szeparáció következhet be szállítás és kezelés során. Mivel a hengerszékes darálás során a termék csak minimális mértékben melegszik, kisebb nedvességtartalmi veszteség következik be, a termék nem lesz hajlamos beboltozódásra, tárolás alatti minőség romlásra, illetve bármi olyan jelenségre, mely a hő és nedvességtartalom-változás számlájára írható.

A takarmánygyártóval szemben állított mai környezetvédelmi követelmények a szilárd részecske emisszió korlátozására, a dolgozók (és közelben élők) zajterhelésének csökkentésére, továbbá tűz- és robbanásvédelemre fókuszálnak. Mivel a hengerszékes daráló termék-porosítása minimális, eleve kisebb a poremisszió fizikai lehetősége. A kalapácsos darálásnál több por keletkezik, hiszen a kalapács elkerülhetetlenül ütközik a kívántnál már kisebb szemcsékkel is, s azokat tovább aprítja. A névleges teljesítmény csak hatalmas légáramú rásegítő megszívással érhető el. A légtechnikába épített ciklonok vagy zsákos szűrők leválasztási hatékonysága soha sem 100%. Mivel a hengerszékes darálók kisebb fordulatszámokkal és eltérő aprítási fizikával működnek, mint kalapácsos társaik, sokkal kevesebb zajt bocsátanak ki. Rendszerint feleslegessé válik a daráló vonali zajvédő burkolat kiépítése. A kisebb fordulatszámok következtében kiesebb súrlódási hő keletkezik, kisebb tehetetlenségi nyomatékok vannak jelen, nincsenek szikrakeltő kirepülő kalapácsok. Ha ehhez hozzátesszük a kevesebb por tényét, nyilvánvalóvá válnak az előnyök a tűzés robbanásveszély tekintetében.

A hengerszékes gép egyetlen hátránya az, hogy a rostos komponensek darálásával nem tud megbirkózni.

A kalapácsos és hengerszékes daráló kombinált beépítése

Az ideális megoldás a kétféle daráló berendezés célszerű kombinációja. A darálási feladatok zömét a hengerszékes gépre érdemes terelni, miközben a rostos komponensek darálására egy sokkal kisebb teljesítményű kalapácsos darálót állítunk be.

Még előnyösebb a két gép itt bemutatott folyamatábra részlet szerinti elrendezése. Ezt az installációt jelenleg építjük ki a MA-KA kft. szentesi gyárában. Dercés tojótáp gyártásakor kizárólag a hengerszékes darálót használják. Egyébként a hengerszékes gép elődarálóként funkcionál, jelentős energia megtakarítást biztosítva.

A kombináció nagymértékben növeli a gyár flexibilitását, lehetőséget teremt valamennyi táptípus strukturált szemcseszerkezetének beállítására.

Sarok Antal

Sarok Antal

ügyvezető

Abrazív Kft.

www.abraziv.hu

Forrás: CPM Roskamp Champion